¿Sabías que el amoníaco (NH3) será un elemento fundamental que nos permitirá no sólo utilizar el hidrógeno en el sector químico o en el transporte marítimo, sino también transportarlo a distancias de miles de kilómetros?

En este artículo, el equipo de AtlantHy te cuenta algunas de las claves de esta molécula.

Introducción y contexto

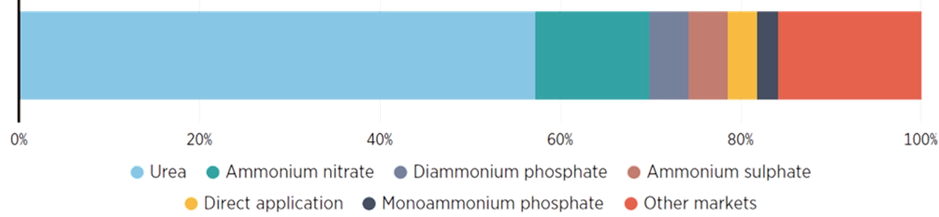

En primer lugar, es importante destacar que el amoníaco es uno de los siete productos químicos básicos, junto con el etileno, el propileno, el metanol y los aromáticos BTX (benceno, tolueno y xileno), que se utilizan para producir todos los demás productos químicos. Es el segundo compuesto químico más producido en masa después del ácido sulfúrico con 183Mt al año. Alrededor de las cuatro quintas partes de todo el amoníaco se utiliza para producir fertilizantes nitrogenados, como la urea y el nitrato de amonio; como tal, apoya la producción de alimentos para alrededor de la mitad de la población mundial (IRENA, 2022).

La producción mundial de amoníaco asciende a 183 MtNH3/año (IRENA, 2022) y representa hoy en día alrededor del 2 % (8,6 EJ) del consumo total de energía final. Proviniendo un poco más del 70 % de la producción de amoníaco del reformado con vapor del gas natural, mientras que la mayor parte del resto de la capacidad se realiza a través de la gasificación del carbón, lo que genera una demanda de gas natural de 170 bcm (20 % de la demanda de gas natural industrial) y una demanda de carbón de 75 Mtce (5% de la demanda de carbón industria (IEA, 2021).

Todo esto implica que las emisiones de CO2 originadas por la producción de amoníaco hoy en día sean muy elevadas, llegando a ser de casi 500 MtCO2 al año, lo que puede equivaler a las emisiones de un país como Sudáfrica, para que nos hagamos una idea.

Por tanto, pensar en descarbonizar el sector del amoníaco ya es un reto en si mismo, pues el impacto sería enorme. Sin embargo, el rol de esta molécula no se restringirá simplemente a estos sectores en los próximos años, ya que, el uso del NH3 como combustible no emite CO2 al quemarse, lo que permitiría llevar energía a consumidores sin implicar emisiones de este gas de efecto invernadero durante su consumo. El reto, por tanto, consiste en generar el amoníaco reduciendo al máximo las emisiones asociadas en su generación, para lo que habrá que prescindir de materias primas como los combustibles fósiles y dar el salto hacia el conocido como amoníaco renovable o bajo en carbono como veremos a continuación.

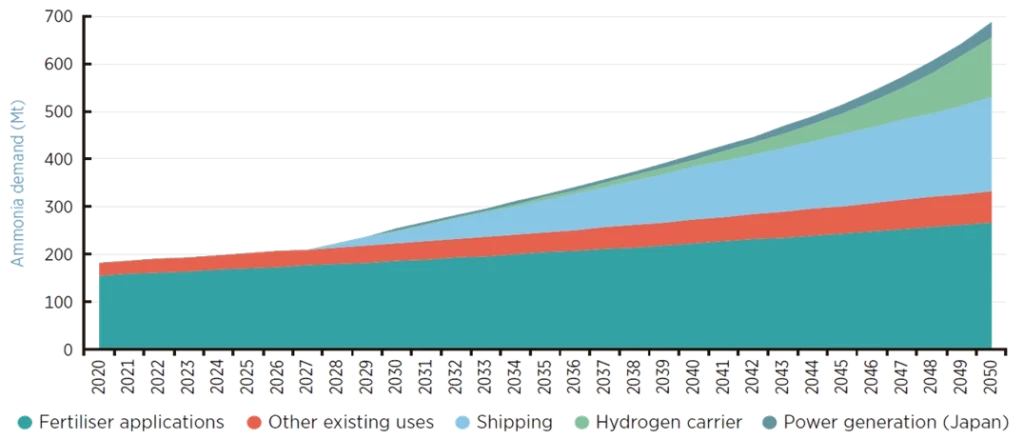

Si esto fuese una realidad, el amoníaco estará en disposición de dar el salto hacia nuevos sectores, como el del transporte marítimo o el de la generación eléctrica en centrales de ciclo combinado. Dos sectores con un impacto masivo en los sectores energéticos y que necesitan de compuestos estables en el tiempo y densos energéticamente para poder almacenar energía durante largos periodos de tiempo y en espacios lo más confinados posibles (como el tanque de un barco).

De realizarse, las proyecciones para el consumo del amoníaco en los próximos años son inmensamente halagüeñas, triplicando de cara a 2050 la producción actual, como se ve en la siguiente imagen:

Por tanto, la clave para que el amoníaco llegue a ser un actor clave en la descarbonización, reside en su origen renovable, pero… ¿cómo lo conseguimos?

Bien, sigue leyendo…

Proceso de producción del amoníaco renovable

El NH3 es un gas incoloro con un olor intenso y desagradable, poco inflamable y no tóxico, pero causante de asfixia al entrar en contacto con las vías respiratorias lo que lo convierte en un gas muy peligroso si no se maneja con cuidado, ya que, además, debido a su mayor densidad que el aire, ante una fuga crea nubes a la altura del suelo que pueden ser muy perjudiciales.

Además, posee una densidad energética (18,8 MJ/kg) baja en comparación con la de combustibles fósiles como el gas natural; es fácilmente licuado a 8 bar y temperatura ambiente o a -33ºC y presión atmosférica, lo que le convierte en una molécula muy densa y manejable.

La producción de amoníaco es uno de los primeros procesos industrializados a gran escala y gracias a su implementación fue posible el crecimiento poblacional del último siglo (Rouwenhorst, 2021).

El proceso Birkeland-Eyde fue uno de los primeros métodos utilizados para producir amoníaco a escala industrial, desarrollado en 1903. El proceso utilizaba un arco eléctrico para convertir nitrógeno, oxígeno y agua en ácido nítrico. Este método requería mucha energía, alrededor de 400 GJ/tNH3. Diez años más tarde, el proceso Haber-Bosch se implementó por primera vez a escala y se convirtió en el método de producción dominante. Durante la Primera Guerra Mundial, el proceso Haber-Bosch se desarrolló significativamente como medio para producir municiones y explosivos. En la década de 1930 ya se había convertido en el método principal para producir amoníaco, rol que aún mantiene en la actualidad (IRENA, 2022).

En las primeras décadas de la producción industrial de fertilizantes, se utilizaba la electrólisis con energía hidroeléctrica. La gasificación del carbón fue otra fuente temprana de hidrógeno. En las décadas de 1960 y 1970, la mayor disponibilidad de gas natural a precios competitivos condujo a un mayor uso del reformado con vapor de gas natural para la producción de hidrógeno, debido a sus menores costes generales de producción. La mayoría de las plantas basadas en electrólisis cerraron con el tiempo.

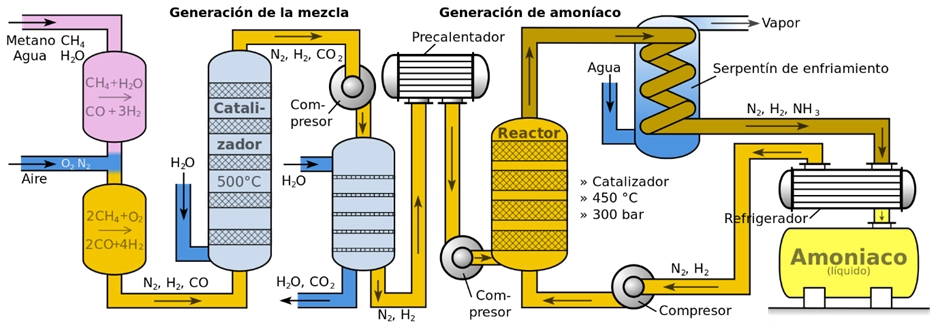

El proceso de síntesis de amoníaco de Haber-Bosch opera de la misma manera independientemente de la fuente de hidrógeno.

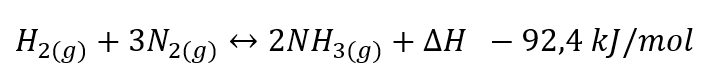

La síntesis de amoníaco, un proceso exotérmico que libera 0,7 MWh/tNH3, requiere altas temperaturas (400 – 650 °C) y presiones (100 – 400 bar) en presencia de catalizadores basados en hierro. Este catalizador acelera la reacción lo suficiente para que el proceso sea económicamente viable para la producción industrial, manteniendo razonables tanto la masa del catalizador como las dimensiones del equipo (Modak, 2022). La energía necesaria se obtiene principalmente de la reacción, aunque se consume algo de electricidad (aproximadamente 0,64 MWh/tNH3) para operar equipos como motores y bombas, además de la unidad de separación de aire necesaria para obtener nitrógeno (Ikaheimo, 2018).

En el proceso de producción, se introducen corrientes de nitrógeno e hidrógeno altamente purificados a un reactor de síntesis. Debido a que la reacción es de equilibrio, no se alcanza una conversión total, por lo que se enfría la corriente de salida para condensar y separar el amoníaco producido, recirculando los productos no transformados para aumentar la conversión. El sistema incluye un separador para las mezclas gas-líquido y una purga para eliminar inertes y retener hidrógeno, que se recupera usando membranas para minimizar las pérdidas. Para ser considerado renovable, el hidrógeno y el nitrógeno deben obtenerse mediante electrólisis del agua y con electricidad renovable (IRENA , 2022).

Tras la reacción, se separa el amoníaco del nitrógeno e hidrógeno mediante un condensador.

Este sistema de producción se puede apreciar en la siguiente ilustración:

Amoníaco renovable

Como ya se ha comentado, el amoníaco se origina a partir de la combinación de hidrógeno y nitrógeno. La diferencia entre la ruta convencional y la renovable es la originación de dicho hidrógeno, puesto que tradicionalmente este se obtiene a partir del gas natural o del carbón, y en los escenarios renovables trabajamos con los electrolizadores para generarlo.

No obstante, y pese a que el proceso de producción se mantiene constante, existen numerosos retos a la hora de dimensionar una planta de amoníaco cuyo hidrógeno provenga de la electrólisis.

El más destacable es el como vencer a la intermitencia de las energías renovables, ya que los reactores utilizados en el proceso Haber Bosch son sistemas exotérmicos que generan su propio calor de reacción. Cuando la alimentación de H2 y N2 a dicho reactor baja por debajo de un cierto umbral, el calor generado no es suficiente como para sostener la reacción a los ratios de producción necesarios, por lo que esta se para.

Por tanto, es necesario vincular la alimentación eléctrica al electrolizador, respetando los actos delegados y la Directiva RED III con un almacenamiento de hidrógeno suficiente para poder mantener una operación lo más constante posible en la parte del amoníaco. Esto no solo requiere una capacidad de análisis profunda por parte de los equipos de ingeniería y diseño, sino que también altos costes de inversiones en equipos.

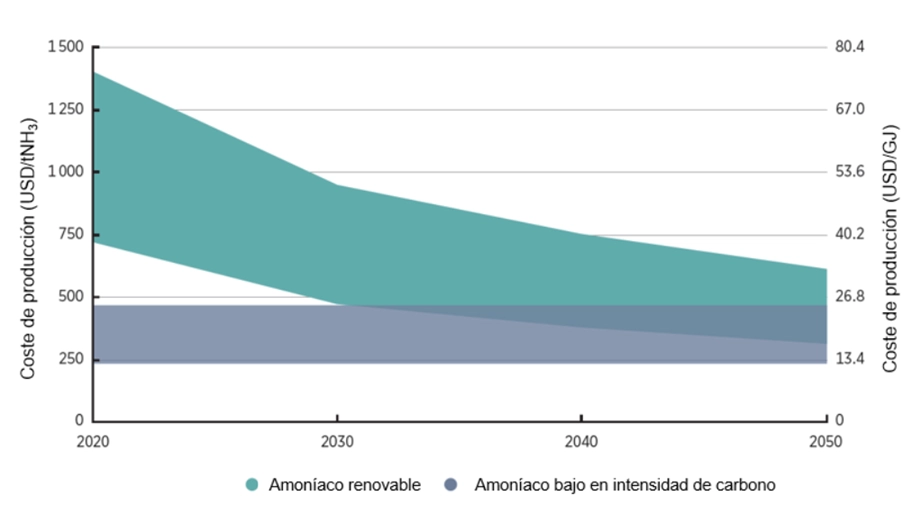

Estos costes adicionales, sumados a los mayores precios de producción del hidrógeno renovable si lo comparamos con el hidrógeno fósil, provoca que el valor (€/ton) del amoníaco renovable o verde sea todavía muy superior al de su homólogo convencional, algo que como vemos en la próxima gráfica, se irá igualando de cara a 2050, principalmente debido a la bajada de los costes de producción del hidrógeno renovable como veremos en otros artículos de AtlantHy.

Una ventaja de los proyectos de amoníaco renovable, es que pueden realizarse empleando infraestructura ya existentes, lo que se está viendo en la mayoría de los proyectos anunciados, los cuales aprovechan plantas de amoníaco en operación para comenzar a introducir pequeñas cantidades de hidrógeno renovable en comparación con la totalidad del hidrógeno consumido.

No debemos olvidar que la RED III establece cuotas mínimas de consumo del 42,5 % de hidrógeno renovable para la industria en el año 2030, lo que podría implicar grandes consumos de hidrógeno a finales de esta década en este sector. No obstante, el sector de los fertilizantes todavía no tiene claro si esta normativa le afecta directamente o no.

Conclusiones

El amoníaco renovable será un agente fundamental en la descarbonización de los sistemas energéticos. Su rol se conoce y ahora es cuestión de instalar proyectos que lleven esta molécula hasta los consumidores finales.

Además, su capacidad de transporte de hidrógeno a bajo coste permitirá aprovechar recursos lejanos como la eólica del sur de américa o la solar australiana y llevarlos a las economías consumidoras.

De este modo, se espera que las plantas de amoníaco renovable proliferen de un modo rápido en los próximos años.

Desde AtlantHy ayudamos a empresas no solo a realizar análisis de viabilidad o ingenierías para el desarrollo de este tipo de plantas, sino también a modelarlas en cumplimiento con toda la normativa existente para cumplir con las exigencias de los actos delegados, los esquemas de certificación o la RED III.

¡No dudes en contactarnos para hacer despegar tu proyecto de amoníaco renovable!

Referencias

A Valera-Medinaa, H. X.-J. (2018). Ammonia for power. Progress in Energy and Combustion Science , 63-102.

Abdullah Emre Yüzbasıoglu, C. A. (2022). The current situation in the use of ammonia as a sustainable energy source and its industrial potential. Current Research in Green and Sustainable Chemistry, 5.

IEA . (2021). IEA 50. Obtenido de Ammonia Technology Roadmap: https://www.iea.org/reports/ammonia-technology-roadmap

IEA. (2021). Ammonia Technology Roadmap. Paris.

Ikaheimo, J. (2018). Power-to-ammonia in future North European 100 % renewable power and heat system. International Journal of Hydrogen Energy, 17295-17308.

IRENA . (2022). GLOBAL HYDROGEN TRADE TO MEET THE 1.5ºC CLIMATE GOAL: Part I. Abu Dhabi. .

IRENA. (2022). Innovation Outlook Renewable Ammonia. Abu Dhabi.

Matthew J. Palys, H. W. (9 de Diciembre de 2020). Renewable ammonia for sustainable energy and agriculture: Vision and systems engineering opportunities. Department of Chemical Engineering and Materials Science, págs. 1-5.

Matz, M. (Marzo de 2022). The Breakthrough Potential of Green Ammonia. Business & Technology Surveillance, págs. 1-11.

Modak, J. M. (2022). Haber process for ammonia synthesis. Reson , 69–77.

Opeyemi A. Ojelade, S. F.-J. (2023). Green ammonia production technologies: A review of practical progress . Journal of Environmental Management , 17.

Rouwenhorst, K. H. (2021). 1921–2021: A Century of Renewable Ammonia Synthesis. MDPI.