El mundo de la aviación está cambiando y con él, nuestras formas de volar de manera más limpia y sostenible. Con las emisiones en aumento y las regulaciones ambientales cada vez más estrictas, el combustible de aviación sostenible (SAF) se perfila como la gran promesa para un cielo más verde. Bien sea debido a las estrictas cuotas fijadas por las autoridades o por las exigencias cada vez más concienciadas de los usuarios, la realidad es que el sector de la aviación se ve obligado de forma inmediata a dar el salto hacia combustibles renovables, de modo que reduzca las emisiones asociadas a sus vuelos.

En este artículo de AtlantHy Academy, hablaremos sobre la producción de combustible de aviación sintético a partir del hidrógeno renovable.

Introducción al SAF sintético

En 2022, la aviación supuso la emisión de aproximadamente 800 Mt CO2, representando el 2% de las emisiones mundiales de CO2 relacionadas con la energía, y cuenta con un crecimiento más rápido de las emisiones en las últimas décadas que el ferrocarril, el transporte por carretera o el transporte marítimo (IEA, 2024).

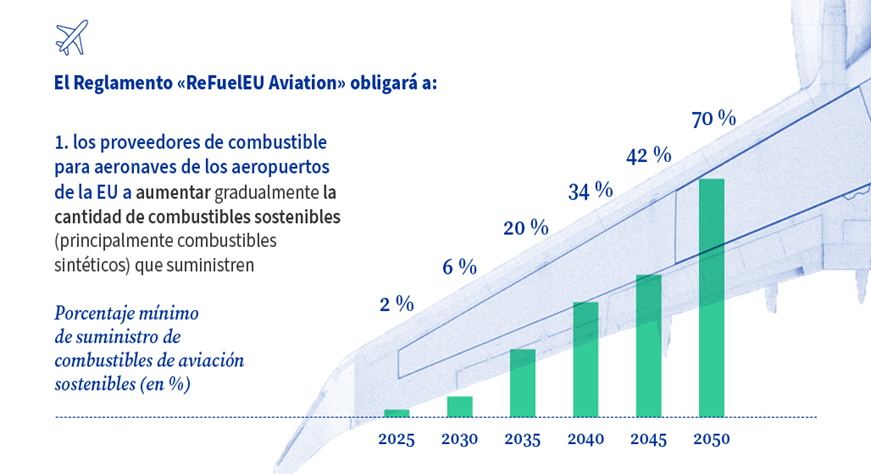

Para alinear este sector con las ambiciones de descarbonización, se han establecido objetivos de reducción de emisiones con la implementación del reglamento ReFuelAviation a nivel europeo, que marca un porcentaje mínimo de consumo de combustible de aviación de origen sostenible de hasta el 70% para el año 2050 en los aeropuertos de la UE (Ilustración 1).

Esto se refleja en objetivos concretos de producción de combustible de aviación sostenible en la última actualización aprobada de la Directiva de Energías Renovables (RED III), marcando un consumo mínimo de combustibles renovables de origen no biológico (RFNBOs, Renewable Fuels of Non Biological Origin) en diferentes sectores del transporte, entre los que se incluye el transporte aéreo.

Ilustración 1 Obligaciones de consumo de combustibles sostenibles del Reglamento ReFuelEU Aviation (European Council, 2024)

Estas obligaciones hacen referencia al total de combustible sostenible, siendo más pequeño el objetivo de combustible sintético (formado a partir de hidrógeno electrolítico). En este caso, para los años 2030, 2035, 2040 y 2050 los objetivos son de 1,2%, 5 %, 15 % y 35 %. Algo que supondrá unas demandas enormes, ya que el consumo de queroseno en Europa roza los 50 millones de toneladas, lo que, si se produjese de forma completa a partir de hidrógeno y CO2 requeriría del equivalente de 25 millones de toneladas de hidrógeno o 250 GW de electrólisis.

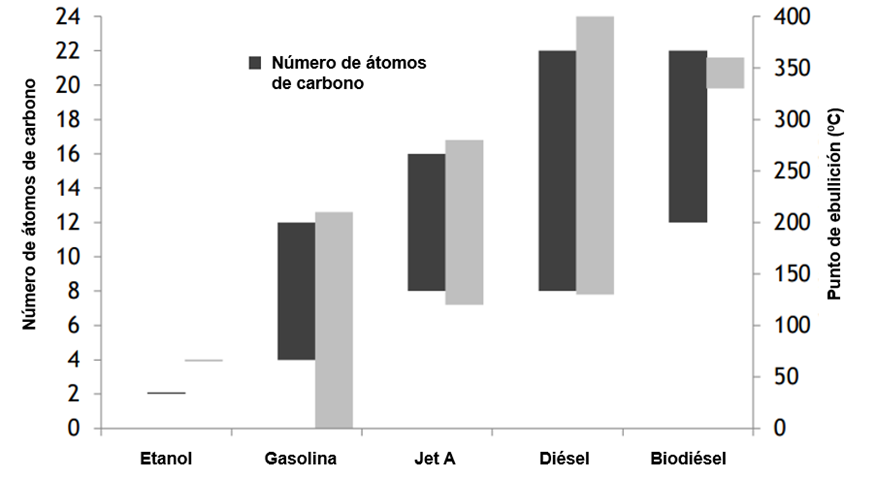

El combustible de aviación (generalmente conocido como queroseno) es, al igual que la gasolina o el diésel, una mezcla de hidrocarburos diferentes que tradicionalmente se obtiene a partir del petróleo en las refinerías, y se compara a sus homólogos como se puede ver en la siguiente imagen:

Ilustración 2 Rangos de ebullición y número de átomos de carbono de diferentes combustibles (Susan van Dyk, 2021)

Debido a la elevada densidad energética requerida en los vuelos, la integración de las energías renovables en este sector presenta serias dificultades, siendo poco viable el empleo de electrificación o hidrógeno de forma directa. Por ello, se hace necesaria la obtención de un combustible sostenible capaz de sustituir al queroseno tradicional y que cuente con propiedades similares.

Este combustible renovable puede obtenerse a partir de materias primas de origen biológico (biocombustibles) o a partir de hidrógeno renovable obtenido por electrólisis y emisiones de dióxido de carbono, siguiendo la línea de la tecnología Power-to-X y obteniendo un combustible RFNBO alineado con lo estipulado en la RED III. En este último caso, el queroseno producido se conoce como e-keroseno al partir de hidrógeno renovable obtenido por electrólisis y ser considerado un electrocombustible.

Al tratarse de un combustible muy similar al obtenido por métodos convencionales, se puede emplear la misma infraestructura, lo que implica una adopción más rápida de tecnologías sostenibles en este sector y evita la inversión en nuevas flotas de aviones y equipos.

Proceso de producción de SAF

En lo que respecta a las tecnologías de producción del SAF, se destacan los siguientes procesos en la actualidad:

- Gasificación de biomasa y posterior síntesis Fischer-Tropsch.

- Pirólisis o licuefacción hidrotérmica de biomasa con posterior hidrotratamiento.

- Gasificación de biomasa, posterior síntesis de metanol y producción de SAF.

- Fermentación de azúcares para obtención de alcoholes como el etanol o el isobutanol y posterior conversión del alcohol a SAF (Alcohol a Jet, Alcohol-to-Jet).

- Hidroprocesamiento de aceites y grasas vegetales o animales.

- Producción de hidrógeno renovable y captura de CO2 biogénico, conversión a mezcla de hidrógeno y monóxido de carbono y posterior síntesis Fischer-Tropsch (ruta Power-to-Liquids).

- Producción de hidrógeno renovable y captura de CO2 biogénico, síntesis de metanol sintético y procesamiento a SAF.

En relación con el hidrógeno renovable, las rutas a considerar en este caso son las dos últimas, en las cuales se emplea dióxido de carbono como fuente de carbono y, o bien siguen la ruta de Fischer–Tropsch, o emplean metanol sintético (e-metanol) como intermediario para obtener el SAF.

En términos de compatibilidad de este tipo de combustibles sintéticos con la infraestructura actual, en la actualidad, únicamente la ruta de Fischer-Tropsch para producir SAF está aprobada por la Sociedad Americana de Ensayos y Materiales (ASTM, American Society for Testing and materials), pues la ruta que parte de metanol todavía no ha recibido la aprobación, aunque se espera que llegue en el corto plazo (mediados o finales de 2024).

En cuanto a los productos del proceso de producción de SAF, es necesario indicar que el rendimiento no es del 100%, de forma que se puede producir una cierta fracción de gasolina (nafta), diésel y gases ligeros como subproductos. Estos compuestos pueden ser valorizados y/o empleados dentro de los propios procesos de producción de SAF para aumentar rendimientos o para reducir el aporte externo de energía.

Síntesis F-T a partir de hidrógeno y dióxido de carbono

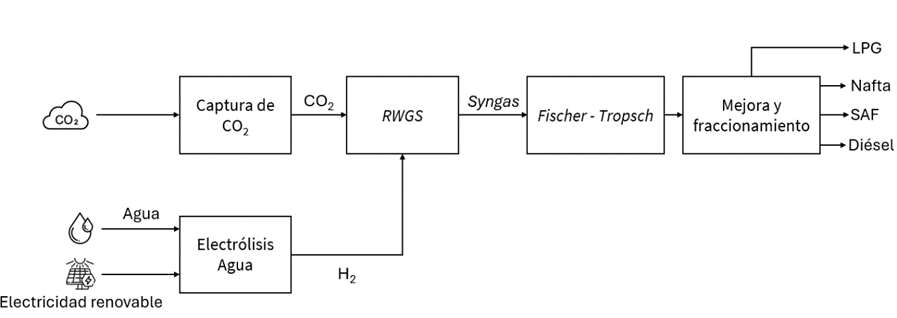

El proceso de producción de SAF mediante Fischer-Tropsch parte de CO2 e hidrógeno y se divide en dos etapas:

- Reverse Water Gas Shift para producir gas de síntesis a partir de CO2 e hidrógeno.

- Síntesis Fischer-Tropsch de hidrocarburos pesados y etapas de purificación y mejora mediante hidrotratamiento e hidrocraqueo.

En la primera etapa, se realiza el proceso conocido como Reverse Water Gas Shift, en el cual se convierte el dióxido de carbono (CO2) y el hidrógeno (H2) a una mezcla de hidrógeno y monóxido de carbono (CO) denominada gas de síntesis (syngas) que puede emplearse en la síntesis de hidrocarburos. Cabe destacar que actualmente esta tecnología (RWGS) no está probada comercialmente a gran escala, siendo una parte fundamental a mejorar para lograr la implementación de esta ruta. Una vez producido el syngas por esta vía, puede ser empleado en el proceso convencional de síntesis Fischer-Tropsch (F-T).

La síntesis F–T para la obtención de SAF es un proceso catalítico en el cual, en presencia de catalizadores de hierro, se convierte el gas de síntesis (CO y H2) en un producto similar al petróleo, denominado crudo de Fischer-Tropsch, fácilmente procesable para producir una amplia gama de hidrocarburos líquidos, como el keroseno. Este proceso se desarrolló por primera vez en la década de 1920, por lo que es una tecnología madura, y debe su nombre a sus descubridores Franz Fischer y Hans Tropsch (ETIP Bioenergy, 2021).

El aspecto de los reactores empleados para el proceso F-T se aprecia en la Ilustración 3. Los reactores mostrados en la imagen se corresponden con los equipos de Fischer-Tropsch que MAN construyó para el proyecto Pearl GTL (Gas-to- Liquids) de Shell en Qatar.

Ilustración 3 Reactores Fischer-Tropsch (MAN, 2024).

Para aumentar el rendimiento en combustibles líquidos como la nafta y el SAF, la corriente de producto obtenida se introduce en procesos de hidrotratamiento e hidrocraqueo (mejora o upgrading), en los cuales se consume hidrógeno para lograr descomponer los productos más pesados en hidrocarburos más ligeros en el rango de ebullición del SAF o de la nafta. Finalmente, los productos obtenidos se someten a una etapa de fraccionamiento para lograr obtener una corriente de SAF que cumpla con las especificaciones para su uso como combustible en aviones.

Ilustración 4 Diagrama general del proceso de obtención de SAF a partir de CO2 e hidrógeno renovable

Producción de metanol sintético y posterior procesamiento a SAF

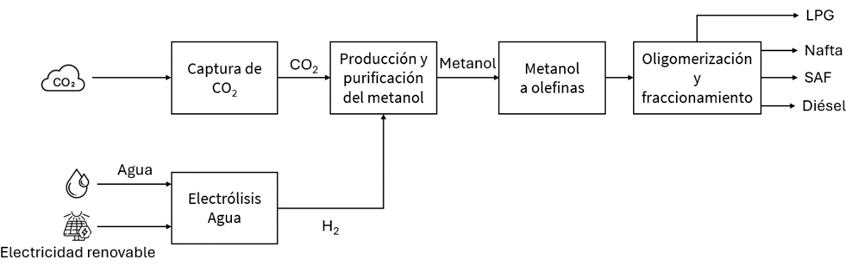

En la ruta que parte de metanol (metanol a keroseno o metanol a jet), se requieren de 3 etapas principales:

- Producción y purificación de metanol.

- Conversión de metanol a olefinas.

- Oligomerización y fraccionamiento para obtener SAF.

En este proceso, el hidrógeno y el dióxido de carbono se combinan en un proceso de hidrogenación para sintetizar metanol, el cual posteriormente se emplea para producir olefinas ligeras como el etileno o el propileno (MTO, Methanol-to-Olefins). Finalmente, las olefinas formadas se someten a un proceso de oligomerización para obtener hidrocarburos más pesados en el rango de ebullición del combustible de aviación, combinándose esta etapa con un proceso de hidrogenación que permite lograr las especificaciones requeridas para el combustible de aviación.

Al igual que en el proceso F-T, en la ruta de metanol se requiere de una última etapa de fraccionamiento que logre separar las diferentes corrientes de producto obtenidas, generando una corriente de SAF que cumpla las especificaciones marcadas para su uso final en aviación.

Ilustración 5 Diagrama del proceso metanol a keroseno.

Mientras que el proceso de metanol a olefinas está probado a escala comercial, con un considerable despliegue en China para la posterior producción de plásticos, la ruta de metanol a queroseno posee una menor madurez tecnológica y todavía no existe a escala comercial, aunque el proceso se basa en la tecnología ya probada comercialmente para la producción de gasolina sintética.

Ilustración 6 Unidad de producción MTO de Honeywell UOP (Chemical Engineering, 2018)

Comparativa entre ruta Fischer – Tropsch y metanol a SAF

Ambas rutas de producción presentan un gran potencial para satisfacer la demanda de combustible sostenible de aviación, pero cuentan con diferencias importantes. En lo que respecta a rendimiento en keroseno, la ruta del metanol ofrece una mayor selectividad, pues posee menor producción de subproductos que el proceso basado en Fischer–Tropsch.

Por otro lado, en términos de eficiencia energética, ambas rutas poseen una eficiencia energética similar con respecto al poder calorífico del keroseno producido. Sin embargo, la ruta que parte de metanol ofrece la ventaja de que no requiere calor a tan alta temperatura como el proceso de síntesis Fischer – Tropsch, pues la etapa de RWGS implica temperaturas de hasta 950 ºC.

Finalmente, otro aspecto a considerar es la flexibilidad de los procesos, pues en el caso de la ruta Fischer Tropsch, requiere de una mayor capacidad de producción y está pensada para proyectos a gran escala. Además, se dificulta la posibilidad de una producción descentralizada que permitiese tomar ventaja de la obtención de hidrógeno de forma económica en regiones con gran recurso renovable para luego ser transportado hasta una planta centralizada de SAF.

En este ámbito, el proceso de metanol a SAF ofrece mayor compatibilidad con los procesos basados en energías renovables, pues el metanol al ser líquido podría producirse de forma descentralizada en ubicaciones donde su coste de producción sea competitivo y, posteriormente, ser transportado a una planta centralizada de obtención de SAF.

Esta menor flexibilidad de la ruta F-T puede afectar al despliegue de la tecnología en el corto plazo, ya que requeriría de plantas de hidrógeno renovable y fuentes de CO2 a gran escala difícilmente alcanzables en la actualidad. De esta manera, el proceso de metanol se beneficia de la posibilidad de poder acoplar diferentes proyectos a mediana escala de producción de metanol en un proyecto a mayor escala para la producción de SAF, sin una gran penalización económica por el transporte hasta la planta centralizada (Bube, S., Bullerdiek, N., Voß, S., & Kaltschmitt, M., 2024).

En conclusión, ambas rutas de producción de SAF jugarán un papel importante en la descarbonización del sector de la aviación, de forma que la ruta seleccionada en cada caso dependerá de las características específicas de los proyectos, así como de los costes asociados, la flexibilidad requerida y la evolución tecnológica que experimentará cada tecnología en los próximos años.

Te recomendamos escuchar el Episodio 69 de nuestro podcast: Metanol renovable con Diego Clemente (CETAER HUB) para complementar esta información de la mano de un profesional exitoso en el desarrollo de proyectos de metanol.

No olvides que desde AtlantHy trabajamos diariamente en proyectos de desarrollo de combustibles sintéticos con grandes éxitos en nuestra trayectoria. Tanto a nivel de consultoría e ingeniería como de tramitación de ayudas.

¡No dudes en contactarnos para hacer despegar tu proyecto de SAF a partir de hidrógeno y la captura de carbono!

Si te ha gustado este artículo, permanece atento para seguir aprendiendo en la segunda parte, donde hablaremos sobre la gran oportunidad de mercado para esta molécula, así como de las magnitudes presentes en una planta de SAF, tanto en términos de consumos como de inversiones… ¡Síguenos en AtlantHy Academy!

Referencias

Bube, S., Bullerdiek, N., Voß, S., & Kaltschmitt, M. (2024). Kerosene production from power-based syngas – A technical comparison of the Fischer-Tropsch and methanol pathway. Fuel.

Chemical Engineering. (2018). World’s largest single-train methanol-to-olefins plant now operating. Obtenido de https://www.chemengonline.com/worlds-largest-single-train-methanol-to-olefins-plant-nowoperating/

ETIP Bioenergy. (2021). Fischer-Tropsch Synthesis.

European Council. (2024). Fit for 55: increasing the uptake of greener fuels in the aviation and maritime sectors. Obtenido de https://www.consilium.europa.eu/es/infographics/fit-for-55-refueleu-and-fueleu/

IEA. (2024). Aviation. Obtenido de https://www.iea.org/energy-system/transport/aviation

MAN. (Enero de 2024). Obtenido de https://www.man-es.com/process-industry/products/chemical-reactors/water–air–oil-operated-reactors

Susan van Dyk, J. S. (2021). Progress in Commercialization of Biojet/Sustainable Aviation Fuels (SAF): Technologies, potential and challenges.